生産拠点の最適化とは?CRE戦略で考える立地選定のポイントを解説

生産拠点は、企業の競争力に影響を与える重要な企業不動産(CRE:Corporate Real Estate)です。

どこに生産拠点を置くかで、品質(Quality)、コスト(Cost)、納期(Delivery)が変わります。

自社の競争力を高めるためには、生産拠点の立地をどのように選定すべきでしょうか。

このコラムでは、CRE戦略における生産拠点の最適化について、「立地選定」の視点から解説します。

1. 生産拠点の最適化とは

生産拠点の最適化とは、生産拠点の立地や生産設備、生産プロセス等の見直しを行い、サプライチェーン全体で生産性を向上させることをいい、とりわけQCD改善の観点では、生産拠点の「立地」が大きく影響します。

QCDとは、品質(Quality)、コスト(Cost)、納期(Delivery)の3つを指します。

生産活動と不動産(土地)が直接結びついている農業を例に説明します。

白菜や小松菜、春菊などの水分の多い葉物野菜は、長時間の輸送に適さないことから、大消費地近郊での生産が盛んです。関東であれば、葉物野菜は茨城県や千葉県などの東京近郊で多く生産されています。

葉物野菜は、大消費地近郊で生産されることで、みずみずしさという品質(Quality)を供給することが可能です。輸送距離も短いことから、物流コスト(Cost)も圧縮でき、納期(Delivery)の短縮化を図ることもできます。

つまり、葉物野菜は生産拠点を都市の近郊にすることがQCDの最適化につながります。

製造業の場合は、グローバル化や新技術の台頭などの外部環境により、QCDに変化が生じやすいため、より慎重に生産拠点を選定する必要があります。

現在の生産拠点のままにしておくと、生産コスト(Cost)の増加などに伴う価格優位性や品質(Quality)の低下により、企業競争力が低下することもあるからです。

かつて日本の製造業は、国内の物価の上昇や人件費(Cost)の高騰という外部環境の変化により、QCDが悪化し、国際競争力が低下しました。

そこで、多くの企業が生産拠点を海外に移転させ、生産コスト(Cost)を減少させることでQCDの最適化に努めた時期があります。

製造業は、QCDに影響を与える要因が多く、変化が激しいため、ある程度の期間を経過すると外部環境の変化に伴いQCDが悪化することがあります。

そのため、生産拠点は現状のままで問題がないか、移転すべきか、定期的に見直していく必要があります。

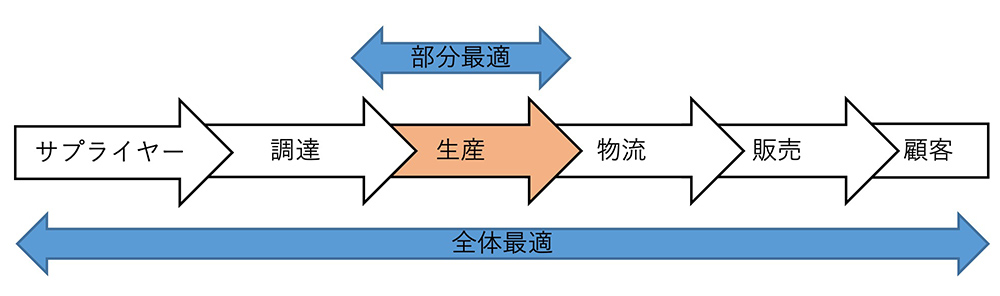

下図は、製造業において、商品や製品が顧客に届くまでのプロセスとなります。このとき、狭義の「生産」部分を最適化するだけではQCDが最適化されません。生産を含むプロセス全体を最適化することで、QCDが最適化され、ひいては生産拠点の最適化につながります。

つまり、生産拠点の立地を考える場合、単に土地価格が安価で広大な土地を選定すれば良いというわけではなく、生産を含むプロセス全体を踏まえてQCDが最適化する立地を選定する必要があるのです。

2. 生産拠点の最適化に向けた立地選定のポイント

生産拠点の最適化にあたっては、QCDを最適化する立地を選定する必要がありますが、Q(品質)を重視するとC(コスト)やD(納期)が犠牲になるなど、これらは相反する場合があります。

QCDのいずれを重視するかは、マーケット、製品特性、企業の事業戦略などから考えます。

生産拠点の立地を選定する際は、主に以下の3つを重視します。

・原材料が生産される場所(産地)

・生産コスト

・顧客・市場

1つ目の原材料が生産される場所(産地)の重視は、主に品質(Q)を重視した生産拠点の決め方です。

産地そのものが“ブランド”化されている場合、特に食品業界が重視する傾向にあります。

例えば新潟県に煎餅の製菓工場を置く、和歌山県に梅干し工場を建てるといったケースなどがあります。

2つ目はコスト(C)を重視した生産拠点の決め方です。

例えば土地代なら地方、人件費なら発展途上国、物流費なら海上輸送であれば埋立地を選択するなどのケースがあります。

3つ目の顧客・市場は、納期(D)を重視した生産拠点の決め方です。

例えば、車の下請工場が顧客である自動車メーカーから近い場所に、生産拠点を置くといったケースが該当します。

なお、近年は上記の3つ以外にBCP(Business Continuity Plan:事業継続計画)を目的として生産拠点の移転、集約、新設を実施している企業も増えています。

新型コロナウイルスが世界的に流行したときは、ロックダウンにより海外の工場が生産中止となった事例が相次ぎました。

現状の生産拠点でQCDが悪化していなくても、BCPの観点から別の場所に生産拠点を分散しておくというアプローチもあります。

3. 生産拠点の立地選定の進め方

生産拠点の立地選定にあたっては、移転や集約などを例にすると、以下のように進めていきます。

3-1.プロジェクトマネジメント推進体制を整える

まず、生産拠点の移転や集約などに必要なプロジェクトを推進する組織を立ち上げます。

一時的に社内プロジェクトチームを組織し、移転や集約などのプロジェクトマネジメントを行っていきます。

移転や集約などは、不動産会社や建設会社、物流会社等の外部企業に発注する場合もあり、プロジェクトチームは、外部企業の選定や契約締結を行う窓口にもなります。

発注行為も発生することから、あらかじめ意思決定プロセスも決めておくことが望ましいです。

3-2.課題の洗い出しと目標・条件を設定する

プロジェクトの推進体制が整ったら、課題の洗い出しを行います。

現状の生産拠点でQCDが悪化している原因は何か、生産拠点の移転によってQCDを最適化できるのか等を分析していきます。

課題を適切に洗い出すには、現状の生産拠点の現場だけでなく、生産の前後のプロセスである調達部門や物流部門からも意見を吸い上げることが重要です。

課題の洗い出しを終えたら、次に行うのは目標設定です。

目標設定では、将来の需要予測がポイントになります。需要予測を見誤り、過剰な設備投資を行うと、固定費の増加を通じてコスト面での競争力が低下し、将来の経営をひっ迫する原因にもなりかねません。

適切に需要予測を行うことで、目標とする生産量や生産品目、種類等の前提条件が導き出されます。

需要予測はリスクレベルを変えてベストシナリオからワーストシナリオまで複数検討し、条件を設定した上で、最終決定します。

3-3.候補地を選定する

条件が整ったら、次に候補となる土地を選定します。

前項の2.に記載したポイント以外にも、以下を総合的に調査、分析する必要があります。

・国や地方自治体の助成金や税制などのインセンティブ

・工場立地法・地区計画などの法令や規制

・土壌汚染や埋設物などの土地固有のリスク要因

・労働者確保の難易度 など

そのため、候補地の選定には、CRE戦略支援の実績がある不動産会社へのご相談をお勧めします。

CRE戦略支援の実績がある不動産会社は、前項の2.で設定した条件から土地を探し出すだけでなく、事業性や費用対効果の検証・提案が期待できます。

3-4.個別に事業性を検証する

候補地が絞られたら、建物の設計プランを進めるとともに、事業性を検討していきます。

建物内や敷地内の動線のほか、設備の配置を最適化することで、生産性の高い拠点とすることが可能です。そのため、生産拠点内でもQCDの最適化を図ることが望ましいといえます。

3-5.立地の決定

立地の最終決定にあたり、今後起こりうるリスクやコストも検証する必要があります。エリア特性や法令・規制などの将来的な変化に伴い、当初計画の見直しや大幅なコスト増なども考えられることから、対象地の状況等を詳細に調査・分析したうえで、QCDが最適化されているかどうかを確認する必要があります。

まとめ

以上、CRE戦略の視点で考える生産拠点の最適化について解説してきました。

立地選定には、推進体制の構築と事業戦略に沿った目標設定を行い、その上でQCDを最適化する候補地の選定と事業性の検証が必要になります。

特に製造業は、外部環境の変化に左右されやすく、既存の生産拠点のままだとQCDが悪化していくケースもあります。

そのためにも、定期的にCRE戦略の視点から立地を調査・分析することが、生産拠点におけるQCDを最適化することにつながります。

現状の生産拠点に課題が見え始めたら、是非お気軽に当社にご相談ください。

- お問い合わせ・ご相談はこちら

-

03-3501-6173

[ 受付時間 ]8:50~17:00

(土・日・祝日・年末年始・夏季休暇を除く)